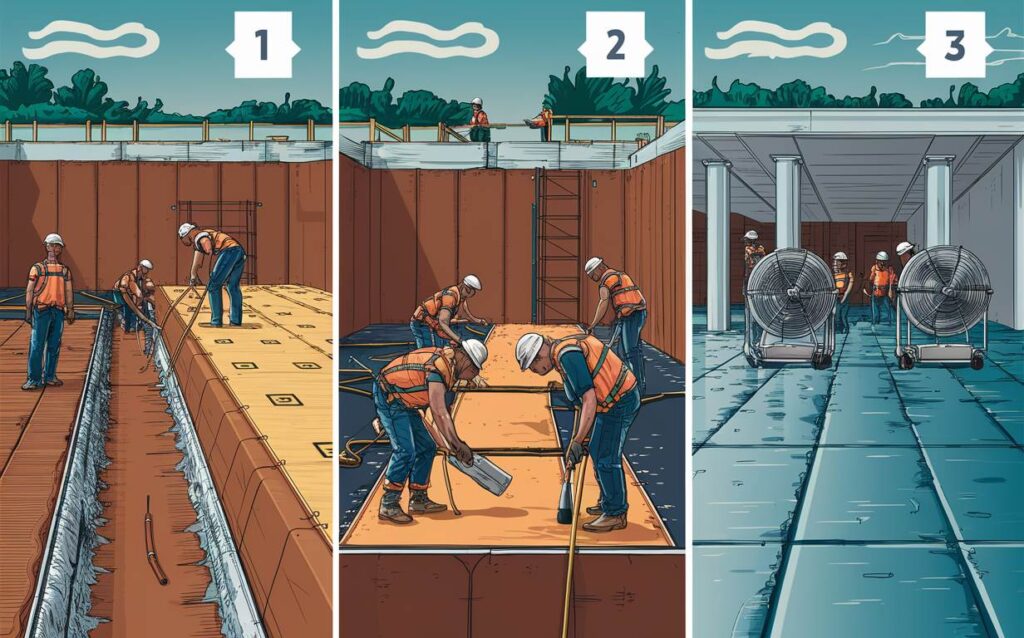

Pierwszym krokiem jest odkopanie fundamentów na całej ich wysokości. Proces ten powinien być prowadzony ostrożnie, aby uniknąć uszkodzeń strukturalnych budynku. Po odkopaniu, powierzchnia fundamentów musi zostać dokładnie oczyszczona z ziemi, gliny oraz starych warstw izolacyjnych, jeśli są obecne. Niezbędne jest również naprawienie wszelkich uszkodzeń i pęknięć.

Kolejnym etapem jest osuszanie fundamentów. W zależności od stopnia zawilgocenia, można zastosować różne metody osuszania, takie jak iniekcja krystaliczna, która polega na wprowadzeniu do muru specjalnych preparatów chemicznych, które krystalizują wewnątrz porów, blokując przepływ wilgoci. Alternatywą jest zastosowanie osuszaczy powietrza, które skutecznie usuwają wilgoć z otoczenia.

Po osuszeniu, fundamenty są gotowe do izolacji przeciwwilgociowej. Na tym etapie najczęściej stosuje się izolacje pionowe i poziome. Do pionowej izolacji można użyć folii kubełkowej, która tworzy barierę przeciwwilgociową oraz umożliwia odprowadzenie wody. W przypadku izolacji poziomej, często używa się papy termozgrzewalnej lub membran bitumicznych, które są nakładane na powierzchnię fundamentów. Ważne jest, aby zastosować materiały wysokiej jakości, które zapewnią długotrwałą ochronę przed wilgocią.

Istotnym krokiem jest również zabezpieczenie izolacji poprzez montaż warstwy ochronnej, np. płyt drenażowych lub geowłókniny, która chroni izolację przed uszkodzeniami mechanicznymi. Po nałożeniu warstw izolacyjnych, można przystąpić do zasypania wykopu, zwracając uwagę na odpowiednie ułożenie drenażu, który odprowadzi wodę z dala od fundamentów. Drenaż opaskowy wokół budynku to jedna z najskuteczniejszych metod zapobiegania ponownemu zawilgoceniu fundamentów.

Przygotowanie terenu

Podstawą trwałości każdej budowli jest solidne przygotowanie terenu. Kluczowym etapem tego procesu jest właściwe zarządzanie wilgocią fundamentów, które może zapobiec przyszłym problemom konstrukcyjnym.

Aby zapewnić stabilność budynku na długie lata, konieczne jest gruntowne zbadanie i ocena właściwości gruntu. Geotechniczne badania podłoża umożliwiają inżynierom dokładne określenie nośności gruntu oraz jego skłonności do skurczu lub pęcznienia pod wpływem zmian wilgotności. Na podstawie tych danych projektuje się odpowiednie fundamenty, które będą mogły skutecznie utrzymać całkowity ciężar budowli.

Podczas przygotowywania terenu, istotne jest także zabezpieczenie fundamentów przed wilgocią. Izolacja przeciwwilgociowa jest niezbędna, aby zapobiec wnikaniu wody do struktury budynku, co mogłoby prowadzić do poważnych problemów z wilgocią i grzybami.

| Etap przygotowania terenu | Opis |

|---|---|

| Geotechniczne badania podłoża | Badanie nośności gruntu oraz skłonności do zmian wilgotności. |

| Projektowanie fundamentów | Określenie rodzaju fundamentów odpornych na warunki terenowe. |

| Izolacja przeciwwilgociowa | Instalacja barier izolacyjnych chroniących przed wilgocią. |

Wybór odpowiednich materiałów

Podczas planowania remontu warto szczególną uwagę zwrócić na wybór odpowiednich materiałów. Każdy element użyty w projekcie ma kluczowe znaczenie dla trwałości i estetyki finalnego efektu. Oto kluczowe kroki, które należy podjąć w celu zapewnienia odpowiedniego doboru materiałów.

Analiza warunków środowiskowych: Pierwszym krokiem jest dokładna analiza warunków, w jakich będą używane materiały. Czy będzie to przestrzeń narażona na duże wahania temperatury czy wilgotność? Czy istnieje ryzyko ekspozycji na działanie UV? Odpowiedź na te pytania pomoże w określeniu właściwości, jakie powinny posiadać materiały.

| Środowisko | Wymagania materiałów |

|---|---|

| Wysoka wilgotność | Odporność na wilgoć, odporność na pleśń |

| Ekspozycja na UV | Odporność na blaknięcie, trwałość kolorów |

| Wahania temperatur | Stabilność wymiarowa |

Wybór odpowiednich materiałów budowlanych: W zależności od projektu, istnieje wiele opcji do rozważenia. Na przykład, dla podłóg można wybrać parkiet naturalny lub płytki ceramiczne. Każdy z tych materiałów ma swoje zalety i wady, które należy uwzględnić, takie jak trwałość, łatwość pielęgnacji, i estetyka.

Przemyślana selekcja kolorów i tekstur: Kolor i tekstura materiałów mają znaczący wpływ na ostateczny wygląd wnętrza. Warto zastanowić się, jakie kolorystyka najlepiej pasuje do stylu pomieszczenia oraz jakie tekstury dodają charakteru i głębi przestrzeni.

Nanoszenie izolacji

Technologia nanoszenia izolacji wykorzystuje zaawansowane materiały nanotechnologiczne do skutecznego osuszania oraz izolacji powierzchni. Proces ten obejmuje kilka kluczowych metod, które umożliwiają precyzyjne i efektywne zabezpieczenie przed wilgocią oraz innymi niepożądanymi czynnikami atmosferycznymi.

Jedną z najpopularniejszych technik jest stosowanie nanokompozytów, które składają się z nanocząsteczek odpowiednio dobranej izolacyjnej substancji. Te materiały charakteryzują się znakomitą przyczepnością do różnorodnych powierzchni oraz odpornością na warunki atmosferyczne. W tabeli poniżej przedstawiono porównanie właściwości nanokompozytów stosowanych w izolacji:

| Rodzaj Nanokompozytu | Przyczepność | Odporność na wilgoć | Odporność na temperaturę |

|---|---|---|---|

| Nanokompozyt A | Wysoka | Znakomita | Średnia |

| Nanokompozyt B | Bardzo wysoka | Świetna | Bardzo dobra |

Alternatywą dla nanokompozytów jest nanosprzęganie, które polega na aplikowaniu ultracienkich warstw izolacyjnych na powierzchnię za pomocą zaawansowanych technik nanotechnologicznych. Proces nanosprzęgania jest szczególnie skuteczny w przypadku trudno dostępnych miejsc oraz powierzchni o złożonej geometrii.

ma wiele zalet, w tym:

- Skuteczność w zapobieganiu zawilgoceniom

- Ochrona przed korozją i uszkodzeniami mechanicznymi

- Możliwość zastosowania w różnorodnych warunkach atmosferycznych

Czyszczenie i wyrównywanie powierzchni

Proces czyszczenia i wyrównywania powierzchni jest kluczowy dla przygotowania podłoża przed dalszymi pracami remontowymi lub konserwacyjnymi. Istnieje kilka głównych metod, które są stosowane w zależności od rodzaju powierzchni i stopnia jej zanieczyszczenia.

Czyszczenie mechaniczne jest najczęściej używaną techniką do usuwania zanieczyszczeń mechanicznych i drobnych zanieczyszczeń z powierzchni. Wykorzystuje się do tego różnego rodzaju narzędzia i maszyny, takie jak szczotki druciane, szlifierki, czy piaskarki. Ta metoda jest skuteczna przy usuwaniu rdzy, starej farby, czy też nalotów wapiennych.

Drugą popularną metodą jest czyszczenie chemiczne, które polega na zastosowaniu środków chemicznych do rozpuszczenia i usunięcia zanieczyszczeń organicznych i nieorganicznych. Stosuje się je na przykład do usuwania oleju, smoły lub tłuszczu. Znaczącą zaletą tej metody jest jej efektywność w przypadku trudno dostępnych miejsc lub powierzchni o skomplikowanej strukturze.

Wyrównywanie powierzchni odgrywa kluczową rolę w przygotowaniu podłoża do dalszych prac malarskich, tapetowania lub układania podłóg. Główne techniki wyrównywania to stosowanie zapraw cementowych, masy szpachlowej lub gipsowej, w zależności od specyfiki podłoża i wymagań dotyczących wykończenia. Zaprawy cementowe są idealne do zastosowania na zewnątrz, gdzie wymagana jest odporność na warunki atmosferyczne, podczas gdy masy gipsowe są lekkie i łatwe w obróbce wewnątrz pomieszczeń.

Wykańczanie powierzchni

Wykańczanie powierzchni betonowych fundamentów jest kluczowym etapem w procesie budowy, mającym na celu zapewnienie trwałości i estetyki konstrukcji. Odpowiednie techniki i materiały są niezbędne, aby zapobiec uszkodzeniom, a także poprawić właściwości użytkowe i wizualne powierzchni betonowych.

Jednym z pierwszych kroków w procesie wykańczania jest wyrównanie powierzchni. Beton zaraz po wylaniu jest szorstki i nierówny, co może prowadzić do powstawania mikropęknięć i innych defektów. Wyrównywanie odbywa się za pomocą specjalistycznych narzędzi, takich jak płyty wibracyjne, które usuwają nadmiar betonu i zapewniają gładką powierzchnię. Następnie stosuje się technikę zacierania, która dodatkowo wygładza powierzchnię, nadając jej jednocześnie większą odporność na ścieranie.

Po wyrównaniu i zacieraniu, konieczne jest nałożenie warstwy ochronnej, aby zapobiec wnikaniu wody i innych substancji, które mogą powodować korozję zbrojenia. Popularne metody obejmują stosowanie impregnatów i uszczelniaczy. Impregnaty wnikają w strukturę betonu, wzmacniając go od środka, podczas gdy uszczelniacze tworzą ochronną powłokę na powierzchni.

Technika polerowania jest kolejnym krokiem, który nie tylko poprawia wygląd betonu, ale także zwiększa jego trwałość. Polerowanie odbywa się w kilku etapach, z użyciem coraz drobniejszych tarcz szlifierskich, co pozwala na uzyskanie połyskującej powierzchni. Polerowany beton jest nie tylko estetyczny, ale również łatwy w utrzymaniu czystości i odporny na uszkodzenia mechaniczne.

W przypadku bardziej wymagających projektów, można zastosować beton architektoniczny, który pozwala na uzyskanie unikalnych wzorów i faktur. Proces ten obejmuje formowanie betonu w specjalnych formach oraz stosowanie barwników i dodatków, które nadają mu pożądany wygląd. Beton architektoniczny jest szczególnie popularny w nowoczesnych budynkach i elementach małej architektury.

Ważnym aspektem wykańczania powierzchni betonowych fundamentów jest także pielęgnacja betonu, która ma na celu zapewnienie odpowiednich warunków dojrzewania betonu. Proces ten obejmuje utrzymywanie wilgotności powierzchni przez odpowiedni czas, co zapobiega pękaniu i zapewnia pełne osiągnięcie wytrzymałości betonu. Najczęściej stosowane metody to nawilżanie powierzchni wodą, stosowanie folii ochronnych oraz specjalistycznych środków pielęgnacyjnych.

| Metoda | Opis | Zalety |

|---|---|---|

| Wyrównanie | Usunięcie nadmiaru betonu i uzyskanie gładkiej powierzchni. | Zmniejszenie ryzyka pęknięć, estetyczny wygląd. |

| Zacieranie | Dodatkowe wygładzanie powierzchni betonu. | Zwiększona odporność na ścieranie, estetyka. |

| Impregnacja | Wzmacnianie struktury betonu od wewnątrz. | Ochrona przed wilgocią i chemikaliami. |

| Uszczelnianie | Tworzenie ochronnej powłoki na powierzchni betonu. | Ochrona przed wilgocią, łatwość czyszczenia. |

| Polerowanie | Uzyskanie gładkiej i błyszczącej powierzchni. | Estetyka, trwałość, łatwość w utrzymaniu. |

| Pielęgnacja | Utrzymanie odpowiedniej wilgotności do czasu pełnego utwardzenia betonu. | Zapobieganie pęknięciom, pełna wytrzymałość. |

Kontrola jakości wykonanych prac

W kontekście osuszania budynków, kontrola jakości wykonanych prac odgrywa kluczową rolę w zapewnieniu skuteczności i trwałości przeprowadzonych działań. Proces ten obejmuje szereg istotnych etapów, których celem jest sprawdzenie zgodności z przyjętymi normami i standardami branżowymi.

Podstawowym krokiem w kontroli jakości jest dokładna ocena wyników osuszania budynku. Specjaliści dokonują szczegółowej analizy, mającej na celu potwierdzenie, że wilgoć została całkowicie usunięta z dotkniętych obszarów. Zastosowanie precyzyjnych narzędzi pomiarowych, takich jak termowizja oraz hygrometry, umożliwia rzetelne oszacowanie stopnia wysuszenia materiałów budowlanych.

Ważnym aspektem kontroli jakości jest także prawidłowe oznakowanie obszarów, które wymagają dodatkowych działań lub kontroli w przyszłości. Stosowanie standardowych symboli i oznaczeń ułatwia późniejsze monitorowanie stanu osuszania oraz identyfikację ewentualnych problemów.

Proces kontroli jakości obejmuje również próby wytrzymałościowe oraz testy funkcjonalne materiałów budowlanych po zakończeniu osuszania. To umożliwia sprawdzenie, czy nie doszło do trwałych uszkodzeń strukturalnych podczas operacji osuszania. Wyniki tych testów są dokumentowane i stanowią integralną część raportu końcowego.

| Elementy kontroli jakości | Opis |

|---|---|

| Ocena wilgotności | Szczegółowa analiza, czy wilgoć została usunięta do akceptowalnych poziomów. |

| Oznakowanie | Stosowanie odpowiednich symboli i oznaczeń do identyfikacji obszarów wymagających dalszej uwagi. |

| Testy wytrzymałościowe | Badanie, czy materiały budowlane nie uległy uszkodzeniu w wyniku procesu osuszania. |